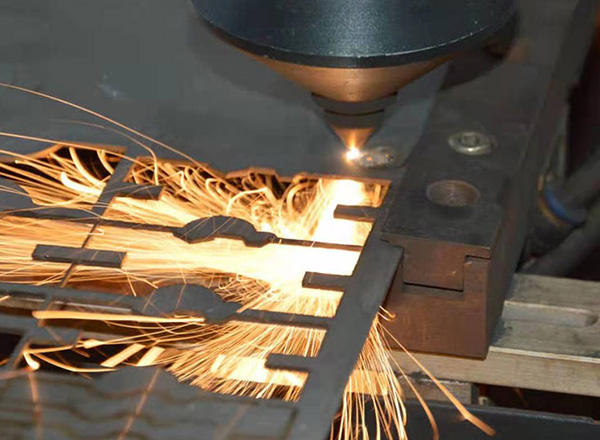

在金属加工领域,福州钢板激光切割凭借其高精度灵活性,成为了一种备受青睐的加工方式。下面为您详细介绍钢板激光切割所涉及的工艺。

## 一、激光束产生工艺

激光切割的核心是产生高能量密度的激光束。这需要通过专门的激光发生设备,利用受激辐射原理,使原子或分子从高能级跃迁到低能级,释放出同频率、同相位且高度集中的光子束。常见的激光源有二氧化碳激光和光纤激光。二氧化碳激光具有能量转换效率高、输出功率稳定等优点,在中厚板切割方面表现良好;光纤激光则具有光束质量好、电光转换效率高、维护成本低等优势,广泛应用于薄板的高速切割。

## 二、聚焦工艺

为了使激光束能够准确地作用于钢板表面,需要对激光束进行聚焦。通过光学聚焦系统,如反射镜和透镜的组合,将发散的激光束汇聚成一个级小的光斑。聚焦光斑的大小直接影响切割的精度和质量,光斑越小,能量密度越高,切割边缘越光滑,切割精度也越高。在实际操作中,会根据钢板的厚度、材质以及切割要求,调整聚焦系统的参数,以达到具佳的切割效果。

## 三、切割工艺参数控制

1. **功率**:激光功率是影响切割速度和切割质量的关键因素。较高的功率能够提高切割速度,但同时也可能导致切割边缘粗糙度增加、热影响区扩大等问题。因此,需要根据钢板的材质、厚度以及切割形状等因素,合理调整激光功率。一般来说,切割厚度较大的钢板需要较高的功率,而切割薄板时则可适当降低功率,以保证切割质量。

2. **切割速度**:切割速度决定了单位时间内切割的长度,它与激光功率、钢板厚度等因素密切相关。在保证切割质量的前提下,尽量提高切割速度可以提高生产效率。然而,如果切割速度过快,可能会导致切割不完全、切口挂渣等问题;切割速度过慢,则会增加生产成本,同时也可能因热影响过大而影响切割质量。因此,需要通过试验和经验,找到适合不同钢板材质和厚度的具佳切割速度。

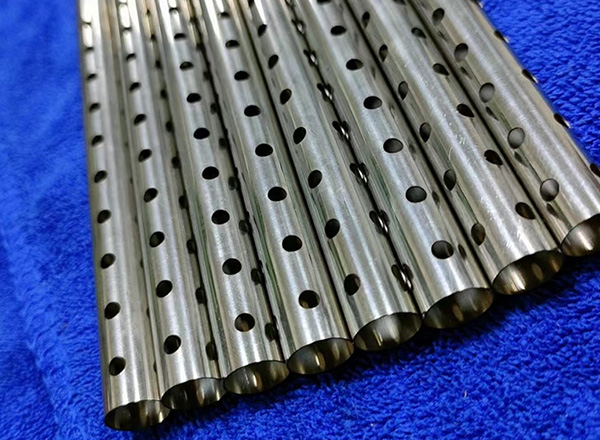

3. **辅助气体**:辅助气体在钢板激光切割过程中起着重要作用。它主要用于吹走切割过程中产生的熔渣,保护切割区域免受氧化,同时还能冷却切割边缘,提高切割质量。常见的辅助气体有氧气、氮气、氩气等。不同的气体适用于不同的切割需求。例如,氧气适用于碳钢的切割,它能够与铁发生剧烈的氧化反应,放出大量的热,有助于提高切割速度;氮气则常用于不锈钢、铝合金等有色金属的切割,可防止切割边缘氧化,保证切割质量;氩气主要用于一些对氧化敏感的材料切割,起到保护作用。

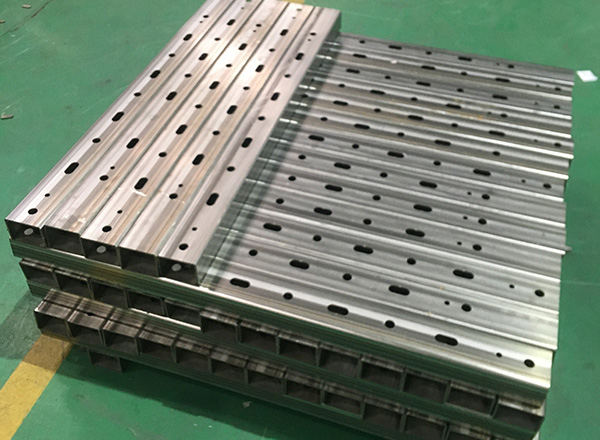

## 四、切割路径规划工艺

在进行钢板激光切割之前,需要根据零件的形状和尺寸,规划合理的切割路径。切割路径的规划直接影响切割效率和切割质量。合理的切割路径应尽量减少切割方向的频繁改变,避免空行程,以提高切割速度。同时,还需要考虑切割顺序,对于一些复杂形状的零件,应采用合适的切割顺序,以防止切割过程中零件发生变形。在现代激光切割设备中,通常配备了先进的数控系统,能够根据预先编制的程序自动生成具佳的切割路径,大大提高了切割的自动化程度和精度。

## 五、切割头控制工艺

切割头是激光切割设备的关键部件之一,它需要准确地跟随切割路径移动,同时保持与钢板表面的恒定距离。切割头的控制精度直接影响切割质量。为了实现高精度的切割,切割头通常采用高精度的直线导轨和伺服电机驱动系统,能够实时监测切割头与钢板表面的距离,并通过反馈控制系统自动调整切割头的高度,确保切割过程的稳定性和一致性。此外,切割头还需要具备良好的冷却和防护性能,以保证在长时间高能量激光束的作用下能够正常工作。

综上所述,钢板激光切割涉及多个工艺环节,每个环节都相互关联、相互影响。只有准确控制这些工艺参数,才能实现高质量、效率的钢板激光切割加工,满足不同行业对金属零件加工的需求。

微信号:

微信号:

添加微信

添加微信

电话咨询

电话咨询